啤酒生產(chǎn)過(guò)程中影響老化物含量變化的因素及控制(上)

|

1.啤酒生產(chǎn)過(guò)程老化物含量的變化

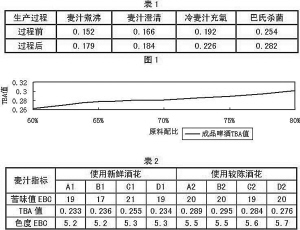

1.1 通過(guò)對(duì)大生產(chǎn)麥汁煮沸前后、麥汁澄清前后、冷麥汁充氧前后、巴氏殺菌前后檢測(cè)TBA值的變化,分析在這些過(guò)程中啤酒的老化程度(見(jiàn)表1)

從表1可以看出,各個(gè)生產(chǎn)過(guò)程都適當(dāng)增加了老化前驅(qū)物的生成量。對(duì)上述各個(gè)環(huán)節(jié)應(yīng)制定相應(yīng)的工藝改進(jìn)措施,防止老化物的過(guò)度溶出。

2.啤酒生產(chǎn)過(guò)程影響老化物生成的主要因素分析

2.1 大米因素

2.1.1 若存儲(chǔ)大米脂肪較快發(fā)生水解或氧化,會(huì)增加大米酸度,以致產(chǎn)生陳味、異味,香氣差,從而影響啤酒泡沫性能。陳化大米制備的麥汁TBA值高,啤酒產(chǎn)生劣味醛,啤酒的風(fēng)味保鮮期短;而陳谷新米的保鮮期比陳米約高40%。

2.1.2 大米的水分和溫度關(guān)系到大米的安全儲(chǔ)藏和新鮮度保持。長(zhǎng)期常溫儲(chǔ)藏的大米水分應(yīng)控制在13.5%以?xún)?nèi)。啤酒生產(chǎn)用大米儲(chǔ)藏時(shí)間不宜超過(guò)一周,最好在2天至3天內(nèi)用完。

2.2 不同輔料比對(duì)最終啤酒TBA值的影響

由于麥芽與大米以及其他輔料對(duì)麥汁和啤酒抗老化效果有一定的差別,因此,通過(guò)利用不同的原料配比進(jìn)行啤酒的TBA值檢測(cè)分析,探討啤酒的抗氧化能力(見(jiàn)圖1)。

從圖1分析出,隨著輔料比的提高,生產(chǎn)出的啤酒的TBA值檢測(cè)數(shù)據(jù)呈上升的趨勢(shì)。表明高輔料有助于提高麥汁的抗氧化性能。

2.3 酒花的應(yīng)用對(duì)啤酒TBA值的影響

酒花的化學(xué)性質(zhì)很活潑,受光照、氧氣、溫度和濕度,以及微生物污染等因素影響,容易發(fā)生氧化、降解等變化或劣化。HSI是酒花品質(zhì)變化和新鮮度的評(píng)價(jià)指數(shù),受加工、貯存條件等影響,要求新鮮酒花的HSI值≤0.3、劣化度>60%。貯存溫度升高,HSI值上升,酒花樹(shù)脂硬化,失去釀造價(jià)值,酒花老化苦味物質(zhì)產(chǎn)生奶酪味。貯存溫度高,其氧化反應(yīng)較快,不但α-酸含量降低快,損失率高,同時(shí)酒花香氣揮發(fā),導(dǎo)致酒花質(zhì)量下降,隨著貯藏溫度的升高,一般要求新鮮酒花的HSI值在0.32以下。如在新鮮酒花中摻入高α-酸的陳舊酒花,雖其α-酸含量可達(dá)7.5%以上,但其HSI值更會(huì)高達(dá)0.45以上。因此,必須檢測(cè)新購(gòu)顆粒酒花的HSI值。表2是使用新鮮程度不同的顆粒酒花對(duì)麥汁老化程度的影響。

從表2中可以看出,添加較陳的顆粒酒花,其麥汁的TBA值也高,麥汁隨之氧化,麥汁色澤加深,苦味質(zhì)加重,降低了麥汁的品質(zhì),從而在一定程度上影響了啤酒風(fēng)味。

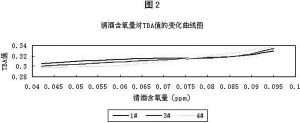

2.4 不同煮沸時(shí)間和溫度對(duì)麥汁老化程度的影響

通過(guò)大生產(chǎn)的蒸汽閥門(mén)調(diào)節(jié)其開(kāi)度來(lái)控制蒸發(fā)強(qiáng)度,進(jìn)而判斷在煮沸過(guò)程中時(shí)間和溫度的變化對(duì)麥汁TBA值的影響(見(jiàn)表3)。

隨著蒸汽閥門(mén)開(kāi)度的增加,煮沸強(qiáng)度的提高,麥汁TBA值呈上升趨勢(shì)。隨著煮沸時(shí)間的延長(zhǎng),尤其是在煮沸80分鐘后,麥汁的TBA值上升幅度較快。

2.5 沉淀槽澄清麥汁時(shí)間的長(zhǎng)短對(duì)麥汁老化程度的影響

麥汁煮沸定型后,有大量的熱凝固物析出。同時(shí)仍有一些細(xì)小的蛋白質(zhì)顆粒不易沉降,麥汁回旋給細(xì)小顆粒以離心力,縮短了其沉淀時(shí)間。麥汁回旋時(shí)間一般控制在30分鐘左右。這樣既保證了麥汁熱凝固物的去除,又避免了麥汁過(guò)分與氧接觸。麥汁沉淀過(guò)程檢測(cè)麥汁TBA值變化見(jiàn)表4。

隨著澄清時(shí)間的延長(zhǎng),麥汁的TBA值有上升的趨勢(shì),但當(dāng)澄清時(shí)間達(dá)到32分鐘后,麥汁的TBA值上升的較快,表明此時(shí)氧化的速度相對(duì)增加要快一些。

2.6 清酒罐溶解氧含量的高低對(duì)啤酒老化物含量的影響

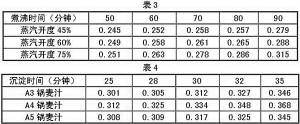

為防止清酒溶解氧上升,應(yīng)在生產(chǎn)過(guò)程中進(jìn)行嚴(yán)格控制。采用CO2或N2對(duì)緩沖罐及清酒罐備壓置換空氣,保證氣體衛(wèi)生和純度≥99.99%;高濃稀釋用水含氧量<0.01mg/L;依據(jù)過(guò)濾機(jī)進(jìn)出口壓差、發(fā)酵液可濾性,適時(shí)調(diào)節(jié)粗、細(xì)硅藻土添加量,使清酒濁度<0.4EBC;清酒貯存4至6小時(shí)后,盡快灌裝完畢。添加四氫酒花浸膏,提高啤酒的光穩(wěn)定性。通過(guò)添加抗壞血酸鈉、亞硫酸鈉、硅膠及單寧、PVPP等,提高啤酒的抗氧化性和非生物穩(wěn)定性。圖2是通過(guò)檢測(cè)不同清酒罐的清酒溶解氧情況,跟蹤成品啤酒的TBA值。

2.7 灌裝時(shí),瓶頸空氣含量對(duì)成品酒TBA值的影響

灌裝過(guò)程要盡量避免啤酒與氧的接觸,必須保證罐罐、條條包裝線(xiàn)用純度為99.99% 二氧化碳備壓,瓶子二次抽真空。實(shí)行平穩(wěn)灌裝,減少停機(jī)次數(shù)。利用高壓引沫裝置,減少瓶頸空氣含量,灌裝引酒時(shí),要用脫氧水。定時(shí)檢查或更換灌裝機(jī)酒閥、定中罩等關(guān)鍵部件,確保密封性,及時(shí)檢測(cè)溶解氧和在線(xiàn)增氧量。在線(xiàn)隨機(jī)檢測(cè)的數(shù)瓶冷酒的瓶頸空氣含量與啤酒TBA值的變化關(guān)系見(jiàn)圖3。

2.8 殺菌機(jī)出口酒體溫度高低對(duì)啤酒老化程度的影響

在啤酒包裝生產(chǎn)中,由于設(shè)備故障或者其它原因,會(huì)不可避免地造成殺菌機(jī)的停車(chē),使啤酒在殺菌機(jī)內(nèi)停留時(shí)間過(guò)長(zhǎng),造成PU值過(guò)高,加快啤酒的氧化,使啤酒新鮮度變差,促使啤酒變質(zhì),產(chǎn)生“老化味”。在保證生物穩(wěn)定性的前提下,降低PU值和縮短熱處理時(shí)間將有利于提高啤酒新鮮度。一般控制PU值為15~20,殺菌機(jī)出酒溫度≤30℃。不同的出口酒體溫度對(duì)啤酒老化程度的影響見(jiàn)表5。

隨著出口酒體溫度的上升,檢測(cè)啤酒對(duì)應(yīng)的TBA值也呈上升的趨勢(shì)。